Categoria

Verniciatura a rullo

Tutti. Il criterio è quello di avere una superficie piana.

Esempi di prodotti che puoi verniciare a rullo:

- antine

- parquet

- porte

Esempi di materiali che puoi verniciare a rullo:

- legno e derivati

- vetro

- sughero

- plastica

- fibrocemento

- metallo

- roll to roll per bordi ecc.

L’alta flessibilità in termini di produttività e scelta dei cicli/processi in funzione della composizione della linea.

Zero emissioni di solventi grazie all’utilizzo al 95% di prodotti con alto residuo secco (UV).

La possibilità di usare la tecnica a rullo di qualsiasi applicazione su tutte le superfici piane.

Sì. Spesso accade di avere linee di verniciatura composte da macchine a rullo per le applicazioni di primer/isolanti seguite da macchine a spruzzo per la finitura.

La verniciatura a rullo, d’altro canto, è sicuramente un processo più economico rispetto ai fogli in metacrilato opachi o lucidi.

Categoria

Taglio e incollaggio

Inoltre, si deve valutare il grado di finitura e di lucentezza (gloss) desiderato. È necessario, infine, tenere conto della quantità di oggetti da produrre, per dimensionare il tipo, numero delle presse, il numero delle macchine di applicazione ed, eventualmente, di taglio.

Categoria

Verniciatura bordi

- ridurre al massimo i tempi di settaggio dei gruppi di verniciatura e levigatura

- aumentare il numero delle macchine per ridurre la manipolazione del manufatto

Categoria

Essiccazione

Categoria

Impiallacciatura

Categoria

Verniciatura vacuum

La verniciatura vacuum è adatta per legno e derivati, metallo, cartongesso, materiali compositi e profili in PVC.

Categoria

Verniciatura spruzzo

- Che la vernice debba essere appropriata al materiale del substrato, per garantirne la giusta adesione,

- Che il pezzo da verniciare possa transitare sulle macchine/impianti.

- Chi opta per una macchina con trasporto a carta troverà molte similitudini con le modalità della verniciatura manuale: messa in funzione, alimentazione pistole, pulizia e sostituzione filtri.

- Chi opta per una macchina con trasporto a tappeto continuo, affronterà aspetti di preparazione e manutenzione legate al carrello di recupero e pulizia, che sono comunque semplici.

- Robot antropomorfo: maggiore libertà, muovendosi nelle 3 direzioni in maniera pressoché infinita. Orientamento pistola/e illimitato.

- Robot cartesiano: minore libertà, ma compie accelerazioni e movimenti molto più rapidi. Limitazioni nell’orientamento della/e pistola/e.

- Nelle macchine con trasporto a carta e filtri a carta, serve pochissimo tempo. Occorre semplicemente pulire le pistole e la pompa, ed eventualmente sostituire e gettare i filtri.

- Nelle macchine a tappeto continuo, serve investire più tempo a fine turno per la manutenzione legata al dispositivo di recupero e pulizia del tappeto.

Nel caso di una macchina con trasporto a tappeto continuo, si aggiunge la manutenzione del sistema di sistema di pulizia e recupero.

Nelle macchine con filtrazione ad acqua, occorre la manutenzione del dispositivo di filtrazione in continuo.

È possibile gestirli rapidamente su tutte le nostre macchine grazie a procedure dedicate.

Nel caso dei robot di ogni genere, potendo gestire diverse modalità di lavoro, occorre definire in quale modo e ordine effettuare le passate e se verniciare o meno parti del manufatto. Programmato in questo modo, ogni pezzo caricato e letto dal sistema di lettura viene processato in automatico con le informazioni storicizzate precedentemente.

Categoria

Ubiquo

Sono in corso da tempo diversi progetti relativi all’analisi dei dati raccolti dai nostri strumenti software Ubiquo. L’obiettivo è quello di anticipare i possibili problemi, offrendo servizi che siano allo stesso tempo predittivi e proattivi:

- per migliorare le prestazioni;

- per prevenire rotture e arresti della linea di finitura;

- per ridurre le scorte di pezzi di ricambio e di prodotti finiti.

- effettuare il setup e controllo di tutta la linea da un unico punto,

- tracciare i pezzi sulla linea,

- esportare report su allarmi e produzione,

- scambiare informazioni da e verso i tuoi sistemi interni aziendali.

- mostrare in un formato 3D la configurazione realistica del layout di linea, un’idea concreta ed attendibile, fatta di misure, di ingombri 3D e di dati oggettivi,

- simulare il reale funzionamento di linea, per prevenire le criticità, evitare i fermi macchina, avere maggiori informazioni generali, già in fase di progettazione,

- simulare la reale produttività e i consumi, trovare la configurazione migliore consente di vedere in anticipo una situazione realistica anche in termini di dati di produttività e consumi energetici e termici.

Categoria

Stampa digitale industriale

In alcuni casi, potrebbe essere necessario considerare i seguenti fattori:

- la risoluzione di stampa, poiché influisce sui dettagli minimi stampabili

- le caratteristiche specifiche della superficie del materiale su cui stampare

Di fatto, i pannelli piani sono perfetti per la tecnologia a getto d'inchiostro, perché la sua superficie è sempre molto vicina alle testine di stampa.

Tuttavia, puoi anche stampare su pannelli leggermente sagomati se segui alcune regole di base:

- le gocce di inchiostro non raggiungono così bene le superfici verticali o fortemente inclinate

- le testine di stampa devono essere a meno di 7 mm dalla superficie per evitare effetti di sfocatura

Stampa single-pass fino a 1540 mm (60,6 ").

Stampa multi-pass fino a 2500 mm (98,4”).

Da cosa è determinata la qualità oggettiva?

Ecco alcuni fattori oggettivi:

- Risoluzione o dpi (punti per pollice) è un valore misurabile. La nostra gamma di stampanti digitali industriali funziona a risoluzioni di 400x400 dpi o 400x800 dpi (in cui 800 dpi è parallelo alla direzione di avanzamento dei pezzi nelle stampanti single-pass)

- I colori sono un fattore misurabile mediante uno spettrofotometro, a condizione che l'area misurata sia sufficientemente grande per il sensore. L'occhio nudo valuta il colore in modo più efficace, ma è soggettivo.

- La nitidezza dell'immagine dipenderà anche dallo strato di fondo e dalla configurazione della stampante.

- Le sfumature di colore e il contrasto saranno influenzati dagli strati delle finiture.

Come puoi avere una qualità costante accettabile, nel tempo? Grazie alle seguenti attenzioni:

Controllo quotidiano della

- configurazione dell'hardware: allineare le testine di stampa, pulire gli ugelli.

- Controllo regolare della configurazione software: garantire la compensazione degli ugelli e l'uniformità del colore sulla larghezza del trasporto.

- Garantire un workflow corretto e seguirlo rigorosamente in ogni momento: controllo del processo di rivestimento, profilatura dei colori, gestione delle immagini, elaborazione delle immagini raster (RIP).

- Definire ed eseguire quotidianamente il Controllo e Mantenimento della Qualità di Stampa.

Per mantenere un livello di produttività eccellente, abbiamo reso molto rapido il passaggio da un disegno/pattern all'altro sulle nostre soluzioni single-pass.

Sì, è possibile la stampa digitale 3D.

Realizzati digitalmente su stampanti single-pass e multi-pass, esistono 3 metodi che consigliamo per ottenere caratteristiche diverse, ognuna delle quali porta ad avere un effetto 3D. A seconda dell'uso finale del prodotto, consigliamo uno di questi metodi.

I primi due metodi sono adatti per linee single pass; entrambi sono "metodi sottrattivi" (nel senso che i "solchi" si ottengono spostando/asportando parte della finitura ad alta resistenza); i due metodi si differenziano per il modo in cui si ottengono i solchi, uno spostando/scartando il topcoating ad alta resistenza, l'altro rimuovendo il topcoating ad alta resistenza spazzolando, con apposite spazzole, il rivestimento nelle zone "da solcare".

Il terzo metodo è adatto a macchine multi-pass ed è un "metodo additivo" (nel senso che i "rilievi" si ottengono aggiungendo un inchiostro specifico, come nei processi di manifattura additiva).

- Flessibilità. È semplice passare da un disegno all'altro con la frequenza richiesta.

- Il costo unitario non è in alcun modo collegato alla dimensione del lotto.

- Risposta rapida alle esigenze e alle tendenze del mercato in rapida evoluzione.

- Tempi molto brevi fra la formulazione di un’idea e la prima campionatura.

- Capacità di testare innumerevoli varianti, valutare e individuare all'istante le tendenze del mercato.

- Gestire grandi volumi. Questa tecnica non è per la produzione di massa.

- Economie di scala. Il costo unitario non scende in linea con volumi più elevati.

- Curva di apprendimento. Molti utenti finali sono all'inizio della curva di apprendimento e devono sviluppare alcune competenze e conoscenze per sfruttare le tecnologie. Possiamo supportarti.

- Pavimentazione

- Decorazione di pannelli

- Decorazione di porte

- Bordatura

- Decorazione di pannelli in fibrocemento

- Profili

- Nel caso dei bordi, abbiamo sviluppato una stampante digitale per le lamine che gestisce spessori da 0,1 a 2 mm e una larghezza utile di stampa fino a 500 mm.

- Mentre, nel caso dei profili è possibile la stampa diretta, facendo attenzione a qualche regola di base, rispetto all’inchiostro e alle testine. Abbiamo sviluppato una stampante digitale per battiscopa e altri tipi di profilo.

Categoria

Verniciatura a spruzzo 3D

Per rendere il processo di verniciatura più fluido, è possibile aggiungere trasportatori in ingresso e in uscita. In ogni caso, la nostra soluzione è completamente integrata e comprende la preparazione del materiale, l'applicazione e l'essiccazione. Le unità di verniciatura dei bordi vengono spesso installate in tenonatrici a doppia estremità preesistenti per una guida più precisa del pezzo e la conseguente assenza di overspray.

Categoria

Linee aeree

Inoltre, i nostri software aiutano a raggiungere maggiore efficienza, facilitando il lavoro dell’operatore.

Non esistono particolari limiti relativamente a forme, dimensioni, spessori da appendere e verniciare in linea aerea. Addirittura nella stessa stazione si possono anche verniciare 2 pezzi in maniera differente.

Categoria

Verniciatura a velo

Ad oggi, le più utilizzate sia per i fondi che per le finiture realizzati con le velatrici, sono le vernici poliuretaniche per alta qualità e le vernici UV. Nel settore del parquet, si possono applicare vernici con biossidi di alluminio, corindoni o microsfere di vetro, al fine di raggiungere alte resistenze superficiali all’abrasione.

Nella maggior parte dei casi, i controlli dei pesi vengono fatti in maniera tradizionale.

Esistono, inoltre le versioni di velatrice con banco lungo modello Matic, adatte alla preparazione del pacco di pannelli e idonee principalmente a lavorare in linea con forni verticali. Queste macchine velatrici hanno tre velocità indipendenti: quella di carico, di velatura e di scarico.

Categoria

Rivestimento

Altri elementi importanti sono stati sia la pressione di costi e prezzi, sia le esigenze dei clienti in termini di design delle superfici.

Una delle prime macchine è stata costruita da Reinhard Düspohl.

- Industria di lavorazione del legno

- Industria di lavorazione del legno massiccio

- Industria di lavorazione dei materiali compositi a base di legno

- Industria della plastica

- Industria di lavorazione dei metalli

- Truciolato

- Pannello di fibra a media densità (MDF)

- Pannello di fibra ad alta densità (HDF)

- Compensato

MATERIALI COMPOSITI A BASE DI LEGNO

- "Legno estruso" (materie plastiche + segatura)

- PVC (cloruro di polivinile)

- PP (polipropilene)

- ABS (acrilonitrile-butadiene-stirolo)

- Polistirolo espanso

- e altri

- Alluminio

- Acciaio

- altri

Le impiallacciature in vero legno si suddividono in due gruppi principali: gli sfogliati e i tranciati. Nel rivestimento dei profili, il più delle volte si utilizzano i tranciati. La qualità dell'impiallacciatura da usare è determinata dalla complessità del materiale interno.

L'impiallacciatura rivestita con TNT si realizza incollando uno strato di tessuto non tessuto sul lato posteriore dell'impiallacciatura. Grazie a questo TNT incollato, l'impiallacciatura diventa più flessibile.

La qualità dell'impiallacciatura con giunzioni a coda di rondine simmetriche ed asimmetriche è visibile dopo il processo di verniciatura. Se sono riconoscibili due diverse pigmentazioni, si può ipotizzare una bassa qualità. Con l'impiego di impiallacciature con strisce d'alluminio, che presuppone l’uso di una macchina con riconoscimento e controllo delle strisce d'alluminio, è possibile evitare le differenze di pigmentazione.

L' impiallacciatura con strisce d'alluminio è offerta esclusivamente in rotoli. Nel punto di giunzione tra due fogli d'impiallacciatura viene applicata una striscia d'alluminio e, in questo modo, i fogli vengono uniti tra loro. L'impiallacciatura con strisce d'alluminio, di regola, viene ordinata con una determinata lunghezza dei singoli fogli all'interno del rotolo. Il singolo foglio dovrebbe essere più lungo di circa 2,5 cm rispetto al profilo su cui viene applicato. Il motivo sono le possibili tolleranze di lunghezza del materiale portante. Il vantaggio del riconoscimento delle strisce d'alluminio sta nel fatto che nessuna giunzione a coda di rondine può arrivare sul materiale portante. Questo risultato si ottiene con l'impiego di sensori che rilevano sulla macchina la posizione della striscia d'alluminio in corrispondenza della giunzione. Il segnale ricevuto viene poi utilizzato per posizionare il materiale portante sulla striscia d'alluminio all'interno del rotolo di impiallacciatura. In questo modo, è garantito che l'inizio del foglio d'impiallacciatura corrisponda esattamente con l'inizio del materiale portante.

Carta

Per il rivestimento dei profili sono disponibili diversi tipi di carta. Normalmente, la carta che viene utilizzata nell'industria del rivestimento ha una struttura a sandwich. L'insieme inizia con una base di carta, chiamata anche "supporto". Il supporto è disponibile in diversi pesi e colori. Il secondo strato è costituito da una carta decorativa, che può essere in tinta unita oppure con un motivo stampato. Normalmente si tratta di una carta da 30 g, che viene applicata sulla base di carta. Il colore della carta finita è determinato dal colore della base. Il tipo di carta precedentemente descritto può pesare da 30 a 300 grammi e oltre. Le carte più usate sono quelle da 60 g o da 80 g, che sono particolarmente indicate per il rivestimento di profili molto complessi e sono molto più resistenti allo strappo rispetto a una carta da 30 g. Con la carta è possibile rivestire gli spigoli vivi (ad eccezione delle carte molto pesanti).

Laminati

I laminati sono costituiti da carte decorative impregnate di resina melamminica e pressate su fogli di carta kraft impregnata di resina fenolica. In seguito, i fogli vengono uniti ad una pressione superiore a 200 kg/cmq e ad una temperatura di circa 150°C. I fogli finiti vengono tagliati e i lati posteriori vengono carteggiati per facilitare l'incollaggio.

Rivestire con i laminati è più difficile rispetto all'uso della carta da rivestimento, poiché le carte sono più flessibili. La grande varietà dei laminati spazia dagli HPL (laminati ad alta pressione) agli LPL (laminati a bassa pressione), fino ai CPL (laminati in continuo). La differenza tra i singoli tipi consiste da una parte nel modo d'esecuzione e, dall'altra, nella flessibilità del laminato. Non è consigliabile rivestire con il laminato gli spigoli vivi. Per l'industria delle pavimentazioni, i laminati vengono rivestiti con un ossido di alluminio.

Per il rivestimento di profili con i laminati è necessaria una zona di rivestimento estremamente lunga. La temperatura del laminato, se si devono rivestire i bordi, deve ammontare a 300°C nei punti corrispondenti.

Vinile (fogli)

Sono disponibili tanti tipi diversi di vinile. I materiali più usati sono il PVC duro / morbido e il PP. Il vinile può essere in tinta unita o con un motivo stampato. Vengono proposti diversi strati di copertura, sia per i prodotti destinati agli interni che per quelli da esterno.

Interni

Nessun requisito particolare.

Esterni

Il vinile deve essere resistente ai raggi ultravioletti.

L'ultimo sviluppo è un film termoplastico per la decorazione di pregio delle superfici di finestre, porte ed altri elementi strutturali. Il film, grazie alla maggiore resistenza alle temperature e agli agenti atmosferici, è adatto anche all'impiego in regioni dalle condizioni climatiche difficili e presenta un'eccellente resistenza dei colori e della brillantezza persino in condizioni estreme. La temperatura di lavorazione del film deve essere di 80°C prima dell'applicazione della colla (scarsa tolleranza).

Oggi l'adesivo termofusibile è il più usato nell'industria del rivestimento dei profili. I vantaggi più importanti rispetto ad altri tipi di adesivi sono i seguenti: permettono un alto potenziale di combinazione dei materiali e una maggiore velocità di produzione della macchina copriprofili.

Non è visibile alcuna differenza tra le gli adesivi termofusibili puri e quelli arricchiti con additivo, cambia solo il peso. Gli adesivi termofusibili arricchiti sono più pesanti dell'acqua. Consigliamo di non utilizzare adesivi arricchiti per gli ugelli a fessura.

La differenza tra le colle "non reattive all'umidità" e quelle "reattive all'umidità" è che le nelle seconde, durante la reticolazione, con l'umidità dell'aria si attiva un composto chimico (isocianato). Al termine della reticolazione (circa 3-5 giorni), è impossibile riattivare o fluidificare l'adesivo. Le giunzioni incollate così realizzate si contraddistinguono per l'altissima resistenza all'acqua e alle alte temperature.

Adesivi non reattivi all'umidità:

EVA (Etil-Vinil-Acetato)

L'abbreviazione EVA designa un copolimero prodotto a partire da etilene e vinil acetato; da oltre 30 anni è utilizzato come polimero di base per gli adesivi termofusibili. L'EVA si contraddistingue per un buon rapporto qualità/prezzo. Gli svantaggi di questo gruppo di prodotti sono la resistenza termica limitata (temperatura di riattivazione: 85°C - 100°C) e la scarsa resistenza all'umidità (nessuna possibilità d'impiego nei prodotti destinati agli esterni).

APAO (polialfaolefine amorfe), in breve PO (poliolefine)

Dietro questa abbreviazione si celano vari nomi: polietilene (PE), polipropilene (PP), polibutilene (PB) ed altri; queste poliolefine pure non sono molto adatte alla produzione di adesivi; più interessanti sono le poliolefine amorfe, ottenute con un procedimento particolare, ed i relativi copolimeri e terpolimeri, disponibili in commercio con la denominazione comune di "polialfaolefine amorfe" o, in breve, poliolefine (PO). Il vantaggio più importante rispetto all'EVA è la maggiore resistenza termica (temperatura di riattivazione: 115°C - 130°C). Le PO non sono indicate per l'uso esterno. In conseguenza della maggiore resistenza termica e del maggiore fabbisogno di energia per la fusione che ne risulta, le performance di fusione di tutti gli aggregati termofondenti disponibili sul mercato si riducono fino al 50%.

Adesivi reattivi all'umidità:

PUR (poliuretano reattivo)

La sigla PUR indica gli hotmelt poliuretanici monocomponente reattivi all'umidità. L'adesivo di tipo PUR soddisfa i più severi requisiti di resistenza al calore, all'acqua, al vapore acqueo, ai detergenti e ai solventi. I vantaggi essenziali rispetto all'EVA e al PO consistono nella forte resistenza al calore e all'umidità. Gli adesivi PUR sono adatti all'impiego interno ed esterno senza alcuna limitazione (tutti i materiali). Gli adesivi PUR vengono proposti in blocchi (blocchi da 2 a 18 kg di peso) e in fusti da 200 kg. Un produttore offre anche il PUR granulato. L'adesivo in blocchi ha una superficie inferiore rispetto al granulato. Grazie alla superficie più piccola, si riduce il pericolo di reticolazione dovuta all'umidità. In virtù della temperatura di lavorazione relativamente bassa, il PUR è particolarmente indicato per i film termoplastici sottili.

APAO-R (polialfaolefine amorfe reattive)

Per indicazioni dettagliate sulla parte di acronimo "APAO" si rimanda alla voce "APAO". L'aggiunta della “R” nel nome sta per "reattive". L'adesivo APAO-R viene prodotto da una base di poliolefine con proprietà reattive supplementari (vedi PUR). L'adesivo è indicato per l'impiego all'interno e all'esterno ed è proposto in forma di blocchi. L'adesivo APAO-R è utilizzato molto raramente.

Colla bianca

PVA, PVAc, ...,

La colla bianca, in cui la percentuale d'acqua può raggiungere il 50%, presenta alcuni svantaggi rispetto agli adesivi termofusibili. Il fabbisogno energetico per la produzione è molto elevato a fronte di una velocità molto bassa, poiché è necessaria un'evaporazione della parte d'acqua. Inoltre, relativamente alla gamma dei profili, le possibilità sono molto limitate (è adatta solo per profili semplici con pochi contorni).

Adesivi a base di solventi

Poliuretano, ecc...

A causa delle nuove leggi per la protezione dalle emissioni, non è consigliabile investire in una macchina che lavora con adesivi a base di solventi

Larghezza del materiale di rivestimento in m x Velocità di trasporto in m/min x 60 minuti x Grammatura per mq in kg/mq = quantità di adesivo in kg/h.

Esempio:

Materiale di rivestimento 250 mm = 0,25 m x 40 m/min x 60 minuti x 50g/mq = 0,05 kg/mq = 30 kg/h.

In caso di utilizzo di oltre i ⅔ delle capacità dei nostri aggregati termofusibili, consigliamo l'esecuzione di test nel nostro stabilimento. La performance di fusione varia a seconda del tipo di adesivo e del produttore.

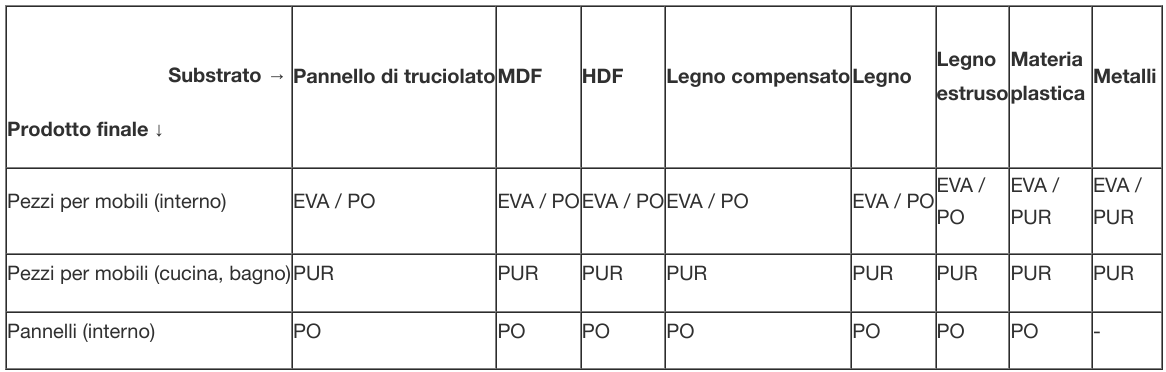

I seguenti prodotti finiti possono essere realizzati a partire dalle combinazioni di materiali elencate. Vi invitiamo a considerare il fatto che la tabella seguente rispecchia solo una parte delle combinazioni di materiali. Sono possibili altre combinazioni.

La scelta dell'adesivo da utilizzare in produzione dipende anche dagli influssi delle temperature durante il trasporto del prodotto finito rivestito. Per la suddetta ragione, le combinazioni di materiali riportate in tabella potrebbero cambiare.

Per materiali del nucleo diversi da legno, compensato, legno massiccio o legno estruso (materiali portanti non legnosi), prima del rivestimento potrebbero rendersi necessari alcuni trattamenti. In ogni caso, si dovrebbe consultare il produttore dell'adesivo per ottenere un consiglio sul trattamento da eseguire.